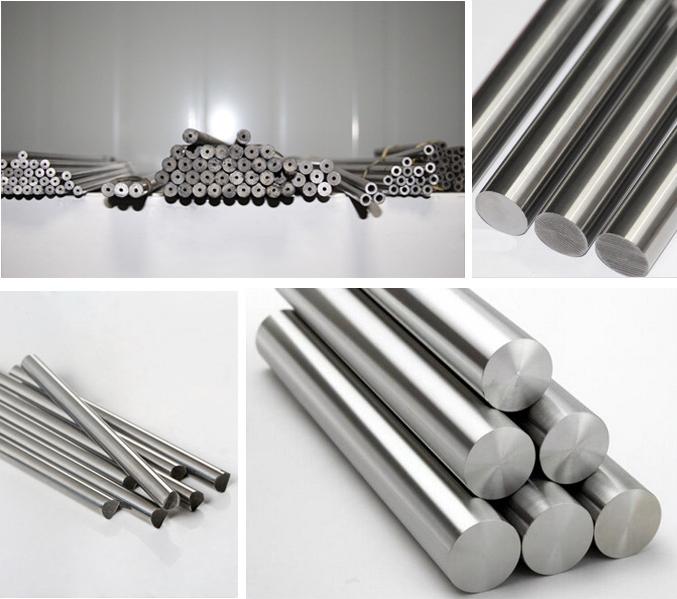

टंगस्टन कार्बाइड रॉड टंगस्टन कार्बाइड राउंड बार है, जिसे टंगस्टन स्टील बार के रूप में भी जाना जाता है, कहने में आसान, टंगस्टन स्टील राउंड बार या टंगस्टन कार्बाइड राउंड बार। टंगस्टन कार्बाइड पाउडर धातुकर्म द्वारा निर्मित एक समग्र सामग्री है और दुर्दम्य धातु यौगिकों (हार्ड चरण) और बंधुआ धातुओं (बाइंडर चरण) से बना है।

टंगस्टन कार्बाइड राउंड बार के उत्पादन के लिए दो गठन के तरीके हैं: एक एक्सट्रूज़न है, और एक्सट्रूज़न लंबी सलाखों का उत्पादन करने के लिए एक उपयुक्त तरीका है। इसे एक्सट्रूज़न प्रक्रिया के दौरान उपयोगकर्ता द्वारा वांछित किसी भी लंबाई के लिए काट दिया जा सकता है। हालाँकि, समग्र लंबाई 350 मिमी से अधिक नहीं हो सकती है। अन्य संपीड़न मोल्डिंग है, जो शॉर्ट बार स्टॉक का उत्पादन करने का एक उपयुक्त तरीका है। जैसा कि नाम से पता चलता है, सीमेंटेड कार्बाइड पाउडर को एक मोल्ड के साथ आकार में दबाया जाता है।

सीमेंटेड कार्बाइड में उच्च कठोरता, पहनने के प्रतिरोध, अच्छी ताकत और क्रूरता, गर्मी प्रतिरोध, संक्षारण प्रतिरोध, विशेष रूप से इसकी उच्च कठोरता और पहनने के प्रतिरोध जैसे उत्कृष्ट गुणों की एक श्रृंखला होती है, जो मूल रूप से 500 ° C के तापमान पर भी अपरिवर्तित रहता है, और अभी भी 1000 ° C पर एक उच्च कठोरता है। टंगस्टन कार्बाइड का उपयोग व्यापक रूप से टूल सामग्री के रूप में किया जाता है, जैसे कि टर्निंग टूल्स, मिलिंग कटर, प्लेनर कटर, ड्रिल, बोरिंग कटर आदि, कच्चा लोहा, गैर-फेरस मेटल्स, प्लास्टिक, रासायनिक फाइबर, ग्रेफाइट, ग्लास और साधारण स्टील को काटने के लिए, और भी इसका उपयोग गर्मी-रिसिस्टेंट स्टील, स्टील, स्टील, स्टील, टूल, टूल, टूल, टूल, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, स्टील, Z-Mixer, Granulator ---), दबाना (साइड प्रेशर हाइड्रोलिक प्रेस या एक्सट्रूडर के साथ), --- सिंटरिंग (भट्ठी को कम करना, एकीकृत भट्ठी या हिप कम दबाव भट्ठी)।

कच्चे माल गीले पीस, सुखाने, डोपिंग को गोंद करते हैं, फिर मोल्डिंग या एक्सट्रूज़न के बाद सूखने और तनाव में कमी करते हैं, और अंत में डेबिंग और सिंटरिंग द्वारा अंतिम मिश्र धातु को खाली बनाते हैं।

राउंड बार एक्सट्रूज़न उत्पादन का नुकसान यह है कि उत्पादन चक्र लंबा है। 3 मिमी से नीचे छोटे व्यास के गोल बार को निचोड़ने और दो सिरों को तोड़ने से एक निश्चित मात्रा में सामग्री बर्बाद हो जाएगी। कार्बाइड छोटे व्यास के गोल बार की लंबाई जितनी लंबी होती है, खाली की सीधीता खराब होती है। बेशक, स्ट्रेटनेस और गोलाई की समस्याओं को बाद के चरण में बेलनाकार पीसने से सुधार किया जा सकता है।

एक और संपीड़न मोल्डिंग है, जो कि शॉर्ट बार स्टॉक का उत्पादन करने का तरीका है। जैसा कि नाम से पता चलता है, यह मोल्ड है जो सीमेंटेड कार्बाइड पाउडर को आकार में दबाता है। इस कार्बाइड बार बनाने की विधि का लाभ यह है कि यह एक ही पास में बनाया जा सकता है और स्क्रैप को कम करता है। तार काटने की प्रक्रिया को सरल बनाएं और एक्सट्रूज़न विधि के शुष्क सामग्री चक्र को समाप्त करें। उपरोक्त छोटा समय ग्राहकों को 7-10 दिन बचा सकता है।

सख्ती से, आइसोस्टैटिक प्रेसिंग भी संपीड़न मोल्डिंग से संबंधित है। आइसोस्टैटिक प्रेसिंग बड़े और लंबे टंगस्टन कार्बाइड राउंड बार के उत्पादन के लिए आदर्श गठन विधि है। ऊपरी और निचले पिस्टन सील के माध्यम से, दबाव पंप उच्च दबाव वाले सिलेंडर और दबाव वाले रबर के बीच तरल माध्यम को इंजेक्ट करता है, और दबाव को दबाव वाले रबर के माध्यम से प्रेषित किया जाता है ताकि सीमेंटेड कार्बाइड पाउडर को बनाने में दबा दिया जा सके।

पोस्ट टाइम: जनवरी -24-2024